Für die zerstörungsfreie Analyse des Innenlebens unterschiedlichster Materialien ist Ultraschall ein international bewährtes Mittel: Akustische Signale werden durch den Prüfkörper geschickt, wieder aufgefangen und ihre Veränderungen analysiert. Sind stark schalldämpfende Stoffe zu prüfen, bei denen die Verwendung sogenannter Koppelmittel die Probe beeinträchtigen oder gar zerstören würde, muss berührungslos über die Luft gearbeitet werden. Stark verbesserte Präzision und Verlässlichkeit bei dieser technisch hoch komplexen Methode beansprucht ein neues System aus Halle (Saale).

Entwickelt hat es das Forschungszentrum Ultraschall (FZ-U), Mitglied der Zuse-Gemeinschaft, gemeinsam mit dem Unternehmen SONOTEC. Das System heißt Sonoair R&D und besteht aus Scanner, Prüfköpfen, einem Industrierechner sowie Spezialsoftware.

Das kompakte System eignet sich den Entwicklern zufolge für den Nachweis von inneren Materialfehlern, Störungen und Verunreinigungen ab nur einem Millimeter Größe. So lassen sich etwa Faserkunststoff- und andere Mehrschichtverbunde (GFK und CFK) auf Lufteinschlüsse oder Schäden z.B. durch Stoßen oder Fallen (Impactschäden) sicher prüfen, analog auch Kunststoffe, Komposite, Gummi, Keramik, Beton, Holz oder Wabenstrukturen.

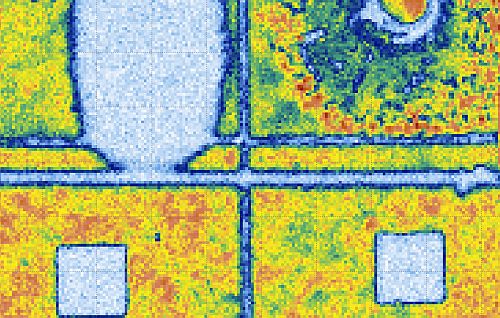

„Unser Verfahren ist damit deutlich empfindlicher und genauer als jede andere kontaktlose Ultraschall-Prüfmethode weltweit“, betont Sonotec-Geschäftsführer Michael Münch. Dies resultiere einerseits aus der sehr hohen Sendeleistung der Prüfsignale mit extrem geringer „akustischer Verunreinigung“ bei Spannungen bis 800 Volt. Andererseits trage dazu die zuvor ebenfalls unerreicht massive Verstärkung der empfangenen Signale bei. „Die Komplettlösung entspricht den besonderen Anforderungen von Entwicklungs- und Prüflabors in Hochschulen, Forschungseinrichtungen und Unternehmen, ist aber auch für klassische Industrieanwendungen geeignet“, sagt der Firmenchef. Fehler ab 1 mm Größe werden sicher entdeckt: Scan eines Schaumkerns mit -Schäden durch Außeneinwirkung sowie Lufteinschlüssen. Bildquelle: SONOTEC

Fehler ab 1 mm Größe werden sicher entdeckt: Scan eines Schaumkerns mit -Schäden durch Außeneinwirkung sowie Lufteinschlüssen. Bildquelle: SONOTEC

Um die neuen Eigenschaften zu erreichen, wurden alle Bereiche der Ultraschallprüfung sowie des Sonoair-Systems der ersten Generation von den Forschungspartnern bewertet und gezielt nach Lösungen für Verbesserungen gesucht. Der besonders rauscharmen Verstärker wurde um in die Prüfköpfe eingebaute Vorverstärker ergänzt, um ihre Sensitivität weiter zu verbessern. Die neu entwickelte Prüfkopftechnologie erhöht zusätzlich die Präzision und eröffnet durch ihre Breitbandigkeit neue Anwendungsmöglichkeiten des Verfahrens. Nicht zuletzt wurde die Software vollständig überarbeitet, um die Prüfanlage für die Anforderungen der Automatisierung und Integration zu ertüchtigen sowie modernste Auswertemethoden zu ermöglichen.

„Erstmals erhält man auf diese Weise Zugang selbst zu Proben, die vorher als mit Ultraschall nicht prüfbar galten, etwa Sandwichverbunde mit schallabsorbierenden Schaumkernen oder Bauteile aus weichen Keramiken“, erklärt FZ U-Geschäftsführer Dr. Ralf Steinhausen. Hier können nun Fehler bereits vor dem energieintensiven Brennprozess aufgespürt werden. Somit spart die Prüfung nicht nur Geld, sondern schont auch die Umwelt. „Die gesicherte Erfassung charakteristischer Abweichungen der Signalform lässt auch Rückschlüsse auf die Spezifik von Fehlern zu“, erläutert Steinhausen.

Von der engen Zusammenarbeit des Branchen-Forschungszentrums FZ-U mit dem Praxispartner sollen Nutzer ganz direkt profitieren: Dr. Mario Kiel, Abteilungsleiter Zerstörungsfreie Prüfung an der gemeinnützigen Forschungseinrichtung, sieht den zentralen Vorteil in der Kombination aus Technik-Komplettpaket und umfassendem wissensbasiertem Service seines Instituts – „gerade bei kritischen Fragestellungen“ etwa nach der grundsätzlichen Prüfbarkeit einer Probe oder danach, welche Fehlerarten und Fehlergrößen am konkreten Objekt mit welcher Wahrscheinlichkeit auffindbar sein werden. Die Technik könne auch an spezielle Prüfprobleme angepasst werden. Komplexe Fragestellungen ließen sich zudem in gemeinsame Forschungsprojekte überführen.

Stand: Oktober 2020